Огнестойкость металлических конструкцийСтраница 3

Физическая причина старения состоит в зернистой структуре металла и образовании пор по границам зерен. Анализ изменения структуры металла по мере срока службы оборудования показывает, что после достаточно длительного времени по границам соседних зерен металла возникают отдельные микропоры, видимые при 500-кратном увеличении. Их число растет, и постепенно появляются цепочки микропор. В свою очередь цепочки микропор при дальнейшем развитии процесса ползучести превращаются в микротрещины, длина которых достигает одного-двух зерен. Микроповрежденность металла оценивается по бальной системе (от 1 до 5 баллов). Отсутствие микропор, выявляемых оптическими методами, соответствует 1 баллу, наличие по границам зерен микротрещин длиной 0,2—0,3 мм и появление макротрещин — 6 баллам. Промежуточные оценки соответствуют разной длине микропор и их числу в поле микроскопа с 800—1000-кратным увеличением. Все подробности интернет магазин металла в розницу у нас на сайте.

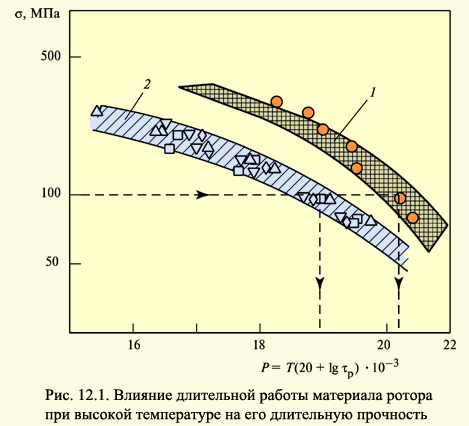

На рис. 1 показана зависимость разрушающих напряжений в детали а от так называемого параметра Ларсона-Миллера

где Т — абсолютная температура; p — время пребывания материала при этой температуре. Параметр Р характеризует требование к материалу детали проработать число часов p при температуре Т, и тогда кривая (Р)дает то напряжение, которое способна выдержать деталь. Наоборот, если деталь работает при напряжении и температуре Т, то кривая (Р) определяет значение параметра Р, а из последнего можно получить возможное время работы детали. Если, например, в детали действует напряжение = 100 МПа (примерно такие напряжения действуют на расточке цельнокованого ротора), а прочность материала отражается областью для исходного (в состоянии поставки) материала, то при работе детали параметр Р = 21,8 и из формулы (12.1) легко получить, что материал может проработать p = 33,8 млн ч, после чего в нем появится трещина. В действительности уже после 130—150 тыс. ч работы вследствие пребывания при высокой температуре прочность материала изменится, параметр Р станет равным 20 и его возможная долговечность составит примерно 750 000 ч, т.е. уменьшится в 45 раз. С учетом естественного разброса свойств материала, значительной чувствительности p к отклонениям в напряжениях и температуре долговечность в 750 000 ч не является чрезмерной.

Точно также уменьшается твердость металла (рис. 12.3), отражающая его прочность: пребывание при высокой температуре снижает и эту характеристику металла.

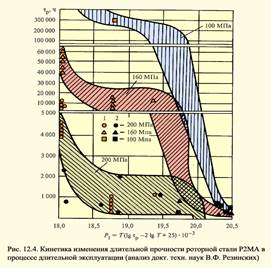

Для того, чтобы понять суть явления, рассмотрим результаты анализа влияния температуры и времени пребывания материала при высокой температуре (времени старения) на время до разрушения p, полученное в испытаниях образцов после старения. Эти результаты показаны на рис. 2(анализ докт. техн. наук В.Ф. Резинских).

Параметр Р1 зависящий от температуры и времени старения, определяет структуру металла: если, например, материал работает короткое время при высокой температуре или длительно, но при малой температуре, а параметр Р1 для этих двух случаев одинаков, то считается, что и структура металла в этих двух случаях также одинакова. Если из различных зон, например ротора, прослужившего достаточно длительное время, изготовить образцы, то их структура будет различной и ее можно характеризовать соответствующими значениями параметра Р1. Если теперь все эти образцы нагрузить одинаковым напряжением , например = 160 МПа и поместить в среду с одинаковой температурой, то через некоторое время p, отложенное по оси ординат, произойдет разрушение этих образцов, причем время пребывания под нагрузкой p зависит от параметра Р1. Для всех значений напряжений характер зависимости долговечности p от Р1 оказывается одинаковым: на первом этапе эксплуатации (20—40 тыс. ч) прочность стали уменьшается и затем стабилизируется, а при значении параметра Р1 в пределах 19,5—20,0 катастрофически падает. Температура металла в наиболее горячих зонах турбины находится на уровне 500 °С и тогда из соотношения легко получить, что при приведенных значениях параметра Р1 необходимо достигнуть наработки в 1—2 млн ч, что в 2—5 раз меньше, чем наработка, достигнутая в настоящее время.

Конструирование и расчет базы колонны.

Конструкция базы должна обеспечивать: равномерную передачу нагрузки от колонны на фундамент; принятое в расчетной схеме соединение колонн с фундаментами; простоту монтажа.

Была принята база – с траверсами.

Диаметры анкерных болтов при жестком сопряжении принимают равным 24-36мм.

После того, как выбран ти ...

Изменение сечения главной балки

Выполним изменение сечения главной балки за счет ширины поясных листов. Рационально выполнить изменение сечения на расстоянии При этом учитываем, что место примыкания ребра не должно совпадать с местом изменения сечения. Принимаем х=1.5м

В измененном сечении находим:

Рис. 4.4 расчетная схема главной ...

Главное меню

- Главная

- Виды современных кровельных покрытий

- Планирование строительно-монтажных работ

- Водоснабжение как жизненно важная отрасль

- Конструкции стен

- Андреа Палладио – легенда мировой архитектуры

- Информация об архитектуре